Lesezeit 20 MinutenJa, ein Hirnholz Schneidebrett /Hirnholzbrett/Hackblock sind beliebt. Die Oberfläche ist recht hart und man sieht kaum Messerschnitte. Es hat was von sichtbarem Handwerk. Die Oberfläche sieht durch die sichtbaren Jahresringe interessant aus. Früher wurden diese Art Bretter als große Hackstöcke in Metzgereien verwendet, auch heute sieht man sie noch ab und an. Verbreiteter ist die Bauart jedoch als Hirnholz Schneidebrett bzw. Hirnholzbrett für die Küche. Irgend wie sind sie sowas wie der Inbegriff für Qualität in Sachen Holzverarbeitung. Sind sie die besten Bretter?

In diesem Beitrag lernst Du:

- Warum überhaupt jemand auf die Idee kam Hirnholzbretter zu machen

- Weshalb man selbst im teuersten Möbelhaus keine Tischplatten nach dieser Bauart findet

- Wieso es heute trotzdem gemacht wird und kaum jemandem auffällt

- Welche ungeheure Kräfte Holz entwickelt wenn es arbeitet

Unabhängig von der Optik was einem besser gefällt, gibt es hierzu eine ganz klare fachliche Tendenz:

„Diese Art von Verleimung bzw. Hirnholz-Bretter sind konstruktiv gesehen eigentlich eine Katastrophe und in allen Fachbüchern über Holzbearbeitung nicht existent…“

Aber wieso gibt dann überhaupt Hirnholz-Schneidbrett/Hirnholzbrett /Hackblock?

Wie lange gibt es Metzgereien? Sicherlich schon sehr lange. Damals war man in Sachen Holzleim noch nicht so weit fortgeschritten wie heute, denn hauptsächlich waren Knochenleime verbreitet. In der feucht kühlen Umgebung von Metzgereien sind die aber nicht besonders hygienisch, da sie schimmeln können und auch nicht wasserfest sind. Für Möbel ist das wunderbar, denn so kann man die Leimfugen durch Wasserdampf wieder lösen um Reparaturen vornehmen zu können.

Nur leider ist das für massive dicke Bretter wie es die Hackklötze und Hirnholz Schneidebretter nun mal sind komplett am Thema vorbei. Was also tun? Hirnholz (Stirnholz/Kopfholz) ist ja in der Oberfläche stabiler; das wusste man schon durch die Baumstümpfe auf denen man Holz hackt. Einfach ein Stück Stamm für die Metzgerei nehmen? Der würde garantiert reißen, das passiert nun mal während der Trocknung. Im Freien trocknet Holz nicht so weit runter wie in einem Raum. Und auch damals war Hygiene schon wichtig, also kein Risse…

Man braucht einfach das Hirnholz wenn es hart zur Sache geht

Dickes Holz in der Breite verleimen geht also nicht, zumal der Metzger mit dem Beil da dauernd was raustrennen würde. Also dachte sich jemand schlaues: „warum überhaupt verleimen?“ Gut – normal muss Holz in der Breite verleimt werden damit überhaupt eine Fläche entstehen kann. Was aber, wenn man quadratische Teile einfach hochkant miteinander verschnürt – also zusammenbindet? Dann halten sie auch so – und genau das wurde mittels Edelstahlbändern gemacht. Generell wird das auch dicht, denn Weinfässer sind auch nicht verleimt sondern nur mittels Stahlringen unter Druck zusammen gehalten.

Selbst wenn damals die heutigen Leime verfügbar gewesen wären…vermutlich hätte man es genau so gemacht. Von der Reinigung her war das für die Verhältnisse ziemlich easy…mit dem Schabhobel drüber und sauber war es. An eine Oberflächenbehandlung dachte niemand – warum auch? Das ist kein Möbel sondern eine Werkbank. Sind in der Oberfläche größere Beschädigungen, lassen sich diese einfach durch ausbohren und Holzdübel einschlagen wieder beheben.

Wie ein Hirnholzbrett / Hirnholz Schneidebrett / Hackblock aufgebaut ist

In folgendem Beispiel kannst Du sehen wie ein großer, dicker Hackblock bzw. Hirnholzbretter vom Metzger aufgebaut sind. Die Holzart ist zwar sehr wichtig, spielt hier aber keine Rolle da es nur um das Prinzip geht. Das gilt das auch für dünnere Schneidebretter von 5 cm aus Hirnholz. Wo ist eigentlich der Unterschied? Ein Hirnholz Schneidebrett ist eigentlich ein Paradoxon und dürfte es nicht geben. Den Grund liest Du weiter unten und verstehst ihn auch…

Jedes Stück Holz hat seinen eigenen Charakter wenn man so will. Der Grund ist das Arbeiten des Holzes und etwas Mathematik. Wo ich für ein Langholz-Brett von 60 x 50 cm meinetwegen 10 Streifen von 6 cm Breite und 50 cm Länge brauche, müssen für ein Hirnholzbrett 100 Klötze von 5 x 6 cm herhalten.

1) Am Anfang steht ein in der Breite verleimtes Brett

10 einzelne Lamellen von 6 cm Breite und 5 cm Dicke werden zu einem Brett von 60 cm Breite verleimt. Dieses entstandene Brett arbeitet bei Feuchtigkeitsaufnahme nur in 2 Richtungen; es wird breiter und dicker, aber nicht länger. Die 10 Teile sind also gut kalkulierbar und sie behindern sich nicht gegenseitig, da sie alles unabhängig nebeneinander tun. Werden die einzelnen Lamellen innerhalb der Fläche unterschiedlich dick und verformen sich, dann wird die Fläche uneben. Als Tischplatte stört das aber keinen.

Nun wird das Brett in Stücke zu jeweils 20 cm Länge aufgetrennt. Von diesen einzelnen Stücken braucht man für ein Schneidebrett Hirnholz / Hirnholzbrett / Hackklotz 10 Stücke um eine spätere Fläche von 60 x 50 cm zu erhalten. Dazu muss das verleimte Brett natürlich etwas über 2 Meter lang sein (10 x 20 cm).

Die Länge der Stücke ergeben die spätere Dicke des Hackklotz / Schneidebrett Hirnholz / Hirnholzbrett. Soweit eigentlich ganz einfach.

2) Die einzelnen Stücke in der Höhe fixieren

Diese Streifen von 20 cm Länge werden nun später hochkant gestellt.

Damit sich diese nicht durch spätere Schläge in der Höhe gegeneinander verschieben, müssen sie gegen das Verrutschen gesichert werden. Das kann man auf unterschiedliche Arten machen. Hier werden exemplarisch auf der einen Seite 4 Dübel eingebohrt und auf der gegenüberliegenden Seite passende Schlitze. Dadurch kann das Brett bzw. der Streifen frei in der Breite arbeiten. Die Dübel rutschen beim Arbeiten des Holzes quasi in den Schlitzen hin und her. In der Höhe ist das fertige Hirnholz Schneidebrett / Hirnholzbrett / Hackklotz dagegen fixiert. Anstatt 4 Dübel kann man natürlich auch 10 Dübel setzen, je mehr desto besser. Würde man in der Praxis auch so machen, ich war nur faul beim zeichnen.

3) So sieht das Grundschema aus

Man hat nun 10 Stücke von 60 cm Breite und 20 cm Länge, aus jeweils 10 Stücken in der Breite miteinander verleimt. Jedes 2. Teil wurde (in Richtung der 20 cm) um 180 Grad gedreht (gestürzt). Das gleicht ein späteres Arbeiten des Holzes teilweise wieder aus. Gegen das Verschieben in der Höhe wurden Dübel und Schlitze (Langlöcher genannt) oder eine andere Verbindungsart angebracht.

Käme man jetzt auf die Idee diesen Block so zu verleimen, blockiert man das Holz beim Arbeiten und es entstehen Risse. Leim ist zwar stark, aber das Holz ist stärker. Quellendes Holz entwickelt sogar so starke Kräfte, dass man damit Gestein auseinander sprengen kann. Früher wurden Felsblöcke im Steinbruch auf diese Art abgetrennt.

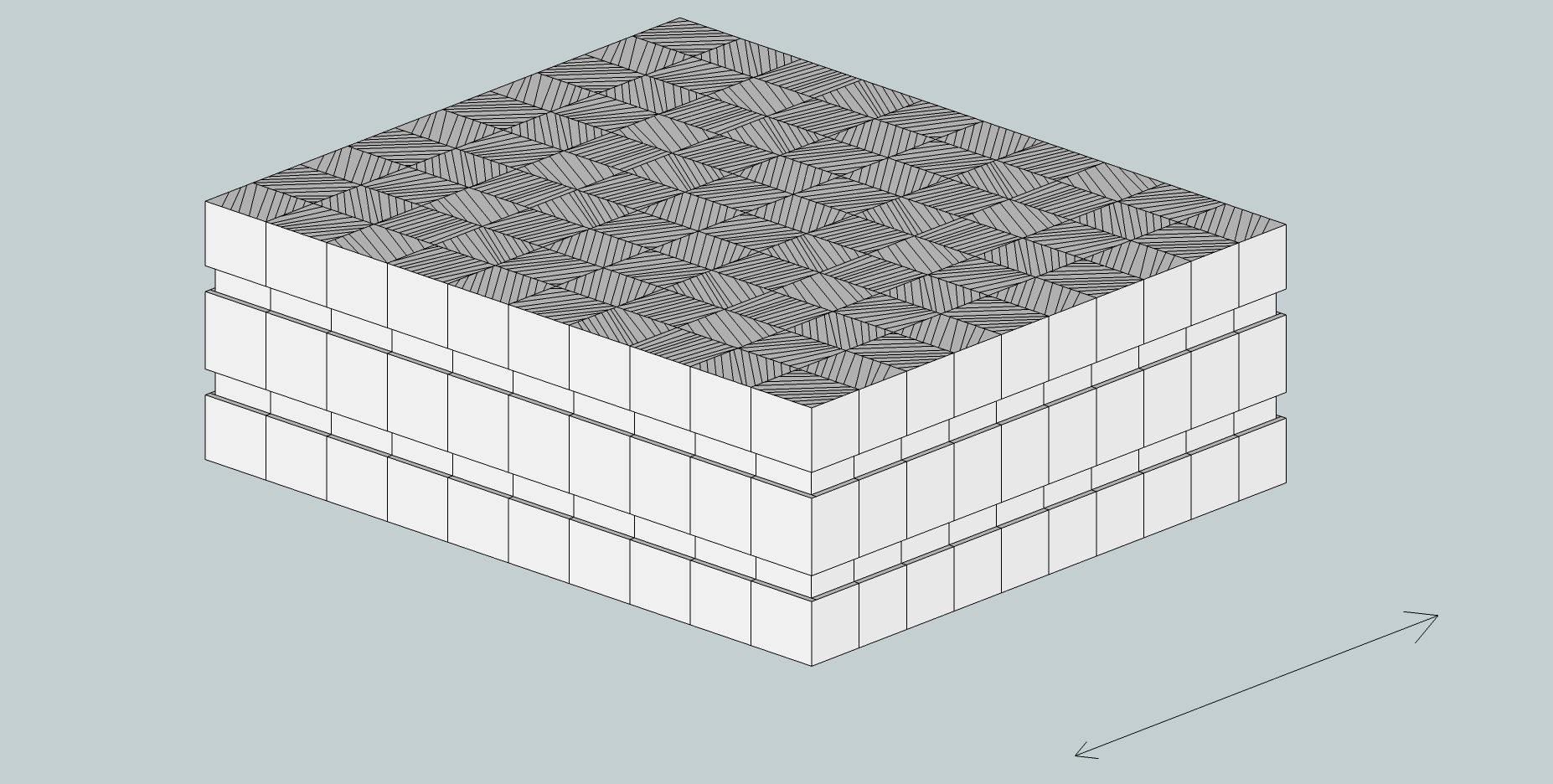

4) Der zusammengestellte Hackblock

So sieht das lose zusammengestellt aus. Das Problem ist nur, dass die einzelnen Teile in Pfeilrichtung mit den Dübeln nur locker ineinander stecken. Verleimen kann man diese wie gesagt jedoch nicht, da hierdurch – wie bereits erwähnt – zu viel Spannung entsteht und das Holz bzw. das Hirnholzbrett reißt.

Was man evtl. machen könnte wäre, genau in der Mitte einen z.B. 5 cm breiten Streifen zu verleimen. Denn dadurch sind die 10 Teile in der Mitte fixiert und können trotzdem in der Breite links und rechts ungehindert arbeiten.

Der Pfeil zeigt die Richtung an, in der die einzelnen Teile zusammengesetzt wurde.

5) Deshalb macht man es anders

Wäre das wirklich der Heilsbringer? Denn am Rand sind die Streifen ja trotzdem lose. Es bleibt also vom Prinzip her nichts anderes übrig, als die einzelnen Teile von 60 x 20 cm dauerhaft aneinander zu pressen. Das wäre dann so, als ob man die 10 Stücke mit Schraubzwingen für das Verleimen zusammen presst, eben nur ohne Leim. Das ganze aber am besten so, dass nachgespannt werden kann. Denn wenn das Holz nur 0,5% arbeitet, sind das bei 50 cm immerhin 2,5 mm.

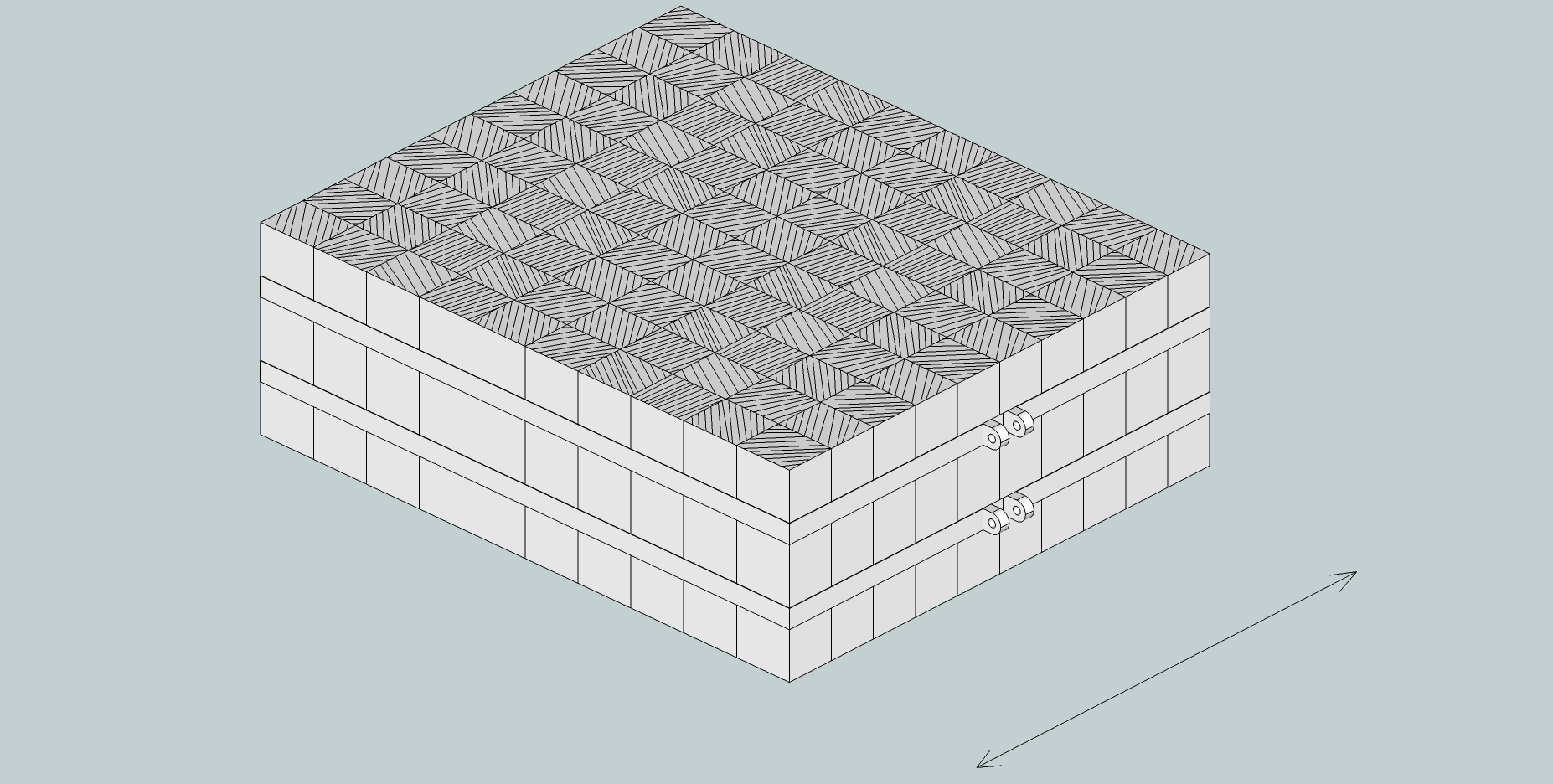

Das funktioniert ganz gut mit einem stabilen Band aus Edelstahl und passenden Spannern. Funktioniert ähnlich wie ein Spanngurt bzw. Zurrgurt, nur eben aus Edelstahl. Damit dieses nicht stört oder verrutschen kann, wird es einfach in die Kanten eingelassen. Hierfür muss jedoch eine umlaufende Nut eingefräst werden.

6) Anstatt einer Schraubzwinge – Hirnholz Schneidebrett / Hirnholzbrett / Hackblock mit Spannband

Für den fertigen Hackblock / Hirnholzbrett / Hirnholz Schneidebrett kann man Spanner aus Edelstahl fertigen. Diese können ruhig 5 mm dick sein. An den Enden sind Aufnahmen für Gewindeschrauben angebracht. Im Prinzip hat man 4 Halbschalen oder U-Formen. Die grauen Punkte an der Kante sind die Verschraubungen der Bänder. Das ist notwendig damit sich das Band beim spannen nicht nach außen wölbt. Denn so würde nur Zug an den Außenecken entstehen und in der Mitte nichts.

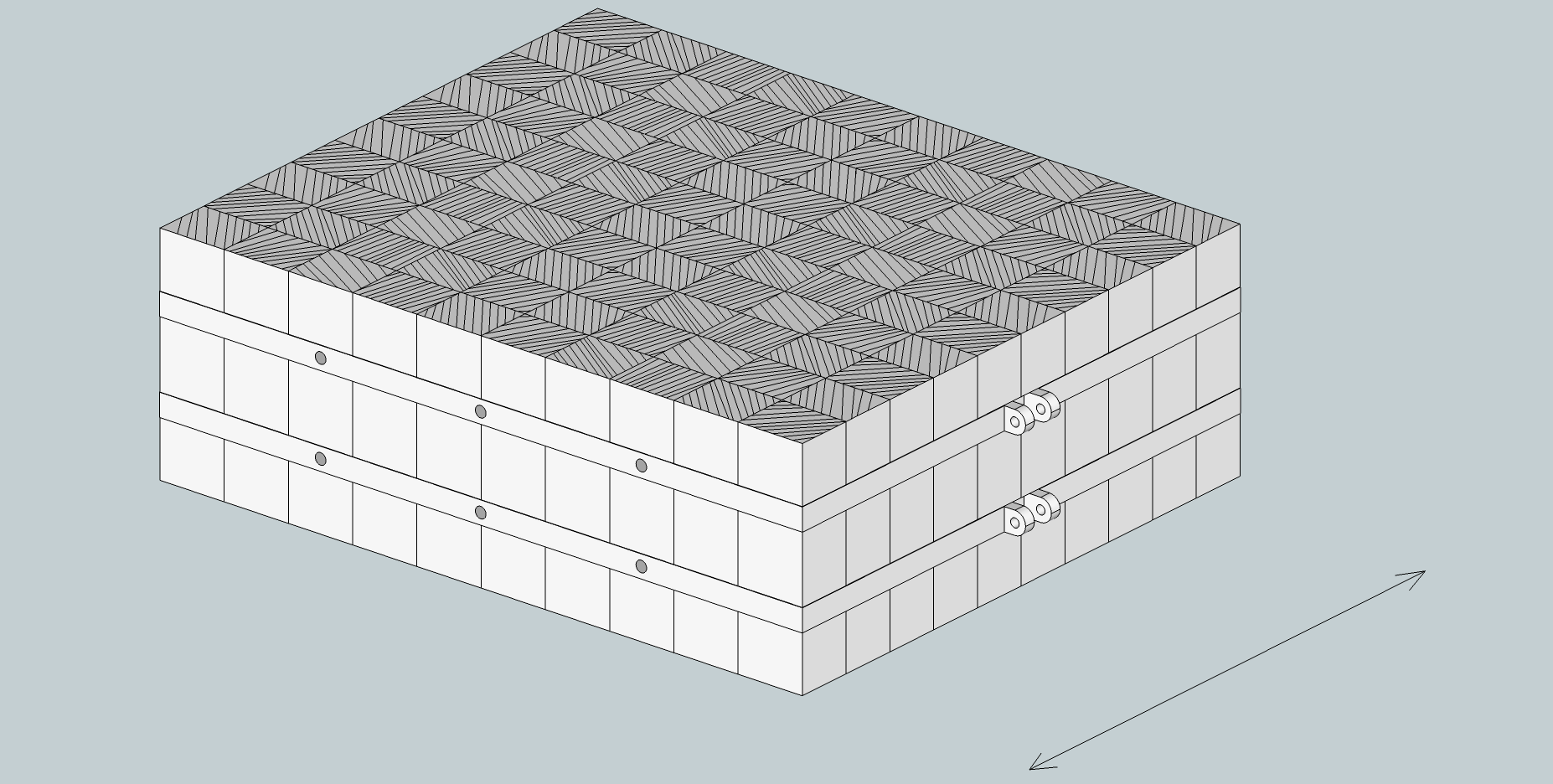

7) Anstatt Edelstahlbänder – Hirnholz Schneidebrett / Hirnholzbrett / Hackblock mit Druckplatte

Das Prinzip und die Problematik sollte also nun jeder verstanden haben. Jetzt sind der Fantasie keine Grenzen gesetzt. Anstatt einer Spannvorrichtung aus Edelstahl (weil nicht rostend) kann man auch Druckplatten verwenden. Denn im Prinzip geht es nur darum 10 Teile dauerhaft zusammen zu pressen und nachspannen zu können. Als Druckplatte dient hier einfach wieder Holz von 5 cm Dicke im Format 60 x 20 cm. Nur läuft hier die Maserung quer (90 Grad verdreht) – ganz einfach weil dieses Brett so formstabiler ist. Schmales Holz = kein Problem, breites Holz = grosses Problem.

Um den nötigen Druck zu erzeugen, werden diese beiden Bretter mittels durchgebohrter Gewindestangen zusammengezogen. Natürlich bohrt man die Löcher vorher an jedem der 10 Teile. Es ist natürlich nur darauf zu achten, dass die Gewindestange im Loch genug Luft hat. Deshalb ist der Lochdurchmesser 2 mm größer damit das Holz in der Breite arbeiten kann.

Aber was ist das heutige Problem bei einem Hirnholz Schneidebrett / Hirnholzbrett/Hackblock?

Das Holz lässt sich wie gesehen mit der richtigen Konstruktion austricksen. Das funktioniert aber nur dann wenn das Hirnholz Schneidbrett eine entsprechende Fertigdicke hat. Denn so haben 2 Reihen (oben und unten) von Spann-Elemente Platz. Ist das Brett z.B. nur 5 cm dick, kann man nur eine Gewindestange in die Mitte setzen. Werden diese nun angezogen, entsteht zwar sehr viel Druck auf die Teile, aber die Fläche ist sehr anfällig für Verwerfungen.

Was bedeutet das? Wird das Holz auf der Oberseite nass, quellen die Holzfasern im oberen Bereich auf auf und das Brett wird rund. Beim späteren schwinden schafft es diese eine Schraubenlage in der Mitte nicht das Brett wieder gerade zu biegen. Man kennt das vielleicht von Metall: Wenn es einmal verbogen ist, bekommt man es nur schwer wieder gerade.

Bei einem dickeren Hirnholz Schneidebrett / Hirnholzbrett / Hackblock arbeitet das Holz weniger, da es prozentual zur Masse weniger Feuchtigkeit aufnimmt. Zum anderen wirkt die 2. Gewindestange wie ein Hebelarm. Letztlich kann man das damit vergleichen, als wenn man mit einer 20 cm langen Wasserwaage eine 2 Meter lange Linie zeichnen soll. Das wird unweigerlich nie gerade…

Vereinfacht ausgedrückt:

Ein normales Hirnholz Schneidebrett / Hirnholzbrett ist mit 5 cm zu dünn um mit vernünftigen Bändern oder Druckplatten arbeiten zu können.

Was passiert wenn man das Hirnholz Schneidebrett/Hirnholzbrett/Hackblock verleimt

Bei unserem Hirnholz Schneidebrett von oben will jedes der 100 Teile breiter und länger werden (in der Dicke arbeitet es ja nicht). Das machen die anderen natürlich nicht mit. Das lässt sich wie gesehen durch verleimen von Streifen a` 10 Stück auf 9 Probleme bzw. potenzielle Leimfugen (dort wo die losen Streifen aneinander liegen) reduzieren. Das sind quasi die Notausgänge für die auswanderungswilligen Holzstreifen.

Trotzdem gibt es 2 Faktoren welche die Chancen erhöhen:

- Das Hirnholz Schneidebrett / Hirnholzbrett / Hackblock wird relativ stark Oberflächen behandelt, so wird die Feuchtigkeitsaufnahme vermindert

- Das Hirnholz Schneidebrett / Hirnholzbrett / Hackblock ist relativ dick, denn so wird Masse geschaffen wodurch das Holz auch weniger arbeitet.

Warum Blöcke trotzdem komplett verleimt werden

Mit anderen Worten: Die Sache funktioniert nur deshalb so halbwegs wegen der Oberflächenbehandlung. Denn wenn man die Feuchtigkeitsaufnahme verlangsamt, dann arbeitet das Holz auch weniger. Deshalb sehen die Hirnholz Schneidebretter neu auch alle so toll aus und man raut sich hier sogar die wildesten Verleimungen. „Chaospattern“ ist im englischen so ein Begriff. Hierfür werden zig Holzsorten wild durcheinander geleimt, wieder aufgetrennt und wieder verleimt. Ja, das sieht ganz nett aus. Technisch ist das aber pures Kamikaze.

Dass dies stimmt kann man an einem ganz einfachen Umstand festmachen: Es gibt keine Tische aus einzeln verleimten Klötzen. Der würde sich sofort verziehen und reißen. Selbst das berühmte schwedische Möbelhaus hat keine Hirnholzbretter im Sortiment, denn die wollen sich einfach diese Reklamationsflut nicht ans Bein binden…Eine Holzkonstruktion muss auch mit rohem unbehandeltem Holz funktionieren, gerade weil die Nachpflege von Kundenseite mangels Wissen oft vernachlässigt wird.

Würdest Du die Autoreparatur als fachmännisch betrachten, wenn der Mechaniker den Auspuff mit einer Cola-Dose und Hochtemeratur-Silikon flickt? Nein? Warum, es funktioniert doch…aber spätestens der TÜV-Prüfer macht einem da den Strich durch die Rechnung.

Zusammenfassung:

- Ein Hirnholz Schneidebrett / Hirnholzbrett / Hackblock sollten eine Mindestdicke von 10 cm haben

- Sie dürfen niemals komplett verleimt werden

- Die einzelnen Streifen lassen sich gegen Verschieben sichern

- Die Streifen werden dauerhaft zusammengepresst und nachgespannt

- Vieles funktioniert nur aufgrund der Oberflächenbehandlung

- Diese Art der kompletten Holzverleimung ist in keinem Fachbuch existent

Fazit:

Ganz ehrlicher Tipp: Wenn jemand für ein dünnes Hirnholz-Brett ohne jede Spannvorrichtung oder Druckplatten mehr als den reinen Materialwert möchte, sollte man die Finger davon lassen. Es geht viel besser und ist auch absolut notwendig.

Hier ein Link zu einem italienischen Hersteller von Hackblöcke und Hirnholz Schneidebretter , der die Problematik erkannt hat und ganz vernünftig löst: